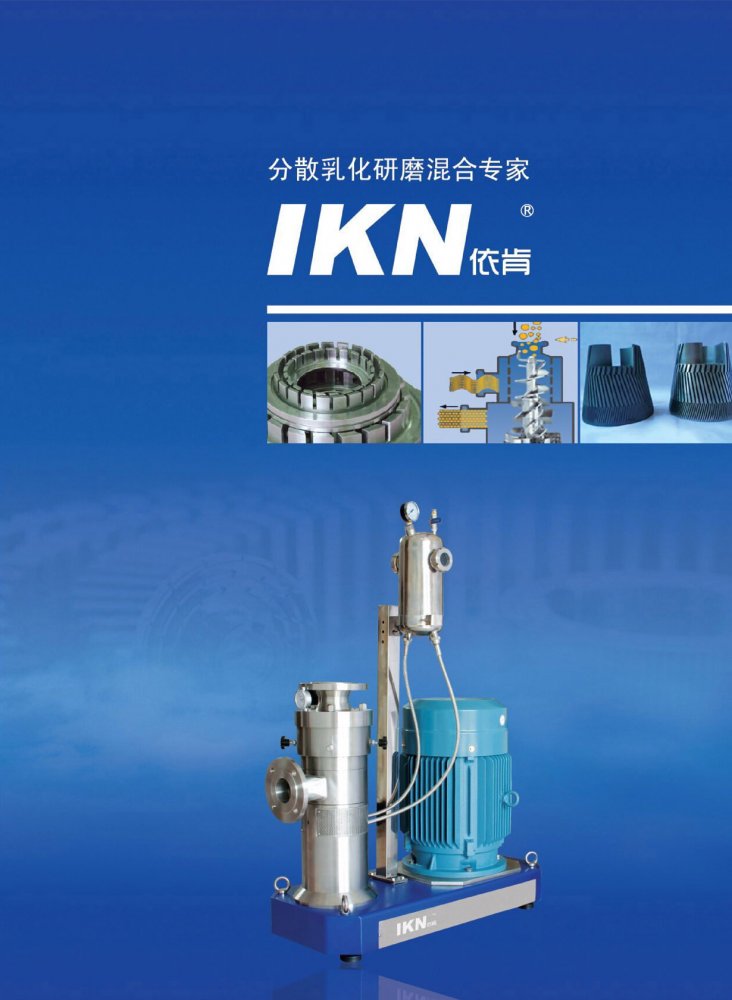

要說合理的花生醬工藝及先進的設備當屬美國,我國上個世紀80年代從美國引進的4條花生醬流水線,其中一條落戶在山東濰坊市,另三條在江蘇、湖北等,發(fā)揮效能*好的應當數(shù)濰坊這一條線了,成就了當今中國花生醬*的品牌、質量及單品*高的價格。花生醬生產要有較先進的生產設備、特別是花生的研磨設備,IKN膠體磨轉速高達14000轉,磨頭分為三級,溝槽自上而下逐漸變淺,研磨效果更好。

客觀的說,*的質量及單品*高的價格是建立在客觀條件之上的,那就是合理的工藝及先進而又昂貴的設備,其設備價格不是一般企業(yè)都能接受下來的,就一臺美產的花生醬研磨機來說,現(xiàn)在的RMB價格在30—60萬元,可想而知整條線的價格了。隨著花生醬國內外市場的不斷擴大,之后我國有的企業(yè)就從國外進口部分單機,與國內設備組裝成流水線,其效果也是很好。花生醬膠體磨就可以解決花生的研磨問題,*小粒徑可達200目甚至更高。

花生醬高額的利潤不是一般花生制品所能比的,為此1998年本人受命開發(fā)花生醬產品并當年成功,經過多少次的試驗*終確定了穩(wěn)定型花生醬工藝,同時發(fā)現(xiàn)很多介紹花生醬工藝技術的書刊,其技術實地操作存在著兩個缺陷:一是質量缺陷,生產瓶裝穩(wěn)定型花生醬時,不穩(wěn)定(不穩(wěn)定是不合格項目之一)的花生醬數(shù)量大約占到6%左右,二是產量低,低的原因是花生醬用立式冷卻罐設備降溫太慢,他們的工藝流程基本上是這樣的:

烘烤→冷卻→脫皮→一道研磨→拌料→二道研磨→冷卻→成品。

這兩個缺陷在做小樣時是表現(xiàn)不出來的,運用到生產中表現(xiàn)特別明顯,就是一道研磨機出來的粘稠的花生醬與輔料短時間內混合均勻是很難的,這是造成缺陷一的主要原因;缺陷二是冷卻罐直徑太大,花生醬與冷面接觸面積太小,延長了降溫時間,減慢了降溫速度,當然產量就沒有了。根據(jù)上述缺陷,本人改變了花生醬工藝流程及降溫設備,其流程為:

烘烤→冷卻→脫皮→拌料→一道研磨→二道研磨→冷卻→真空冷卻(暫存)→成品。

該流程把拌料提到一道研磨前,優(yōu)點是花生顆粒與輔料短時間內就能攪拌均勻,在經過一道、二道膠體磨研磨混合,穩(wěn)定劑就更能與花生米充分混合均勻,這樣生產出來的花生醬不穩(wěn)定的比例很小,可以說沒有。造成花生醬不穩(wěn)定的原因不止一個,這個原因就可以排除。

把立式冷卻罐,改為臥式刮板螺旋式冷卻器,優(yōu)點是花生醬很薄、很均勻短時間內大面積的與冷面接觸,迅速降溫,既保證了花生醬的質量,同時大幅度的提高了產量,一舉雙得,*后加了一臺真空冷卻罐,作為冷卻器的補充及灌裝前的暫存功能。

通過以上工藝流程調整及設備的改進,花生醬的產量得到了保證,花生醬的質量不但符合國家標準,而且得到了廣大國內外客戶的認可,從而成功的打造了臨沂市*家花生醬企業(yè),結束了臨沂市不生產花生醬的歷史,使臨沂市成為山東省第四個能生產花生醬地級市(前三家濰坊、青島、棗莊主要是進口設備)。2007年中央電視臺報道莒南縣年出口花生醬過億美元。

該工藝流程已在國內外多家企業(yè)成功應用;設備膠體磨方面全部實現(xiàn)了國產化,并出口到國外,用事實否定了上個世紀90年代國產設備不能生產出口花生醬的論斷。

要說合理的花生醬工藝及先進的設備當屬美國,我國上個世紀80年代從美國引進的4條花生醬流水線,其中一條落戶在山東濰坊市,另三條在江蘇、湖北等,發(fā)揮效能*好的應當數(shù)濰坊這一條線了,成就了當今中國花生醬*的品牌、質量及單品*高的價格。花生醬生產要有較先進的生產設備、特別是花生的研磨設備,IKN膠體磨轉速高達14000轉,磨頭分為三級,溝槽自上而下逐漸變淺,研磨效果更好。客觀的說,*的質量及單品*高的價格是建立在客觀條件之上的,那就是合理的工藝及先進而又昂貴的設備,其設備價格不是一般企業(yè)都能接受下來的,就一臺美產的花生醬研磨機來說,現(xiàn)在的RMB價格在30—60萬元,可想而知整條線的價格了。隨著花生醬國內外市場的不斷擴大,之后我國有的企業(yè)就從國外進口部分單機,與國內設備組裝成流水線,其效果也是很好。花生醬膠體磨就可以解決花生的研磨問題,*小粒徑可達200目甚至更高。花生醬高額的利潤不是一般花生制品所能比的,為此1998年本人受命開發(fā)花生醬產品并當年成功,經過多少次的試驗*終確定了穩(wěn)定型花生醬工藝,同時發(fā)現(xiàn)很多介紹花生醬工藝技術的書刊,其技術實地操作存在著兩個缺陷:一是質量缺陷,生產瓶裝穩(wěn)定型花生醬時,不穩(wěn)定(不穩(wěn)定是不合格項目之一)的花生醬數(shù)量大約占到6%左右,二是產量低,低的原因是花生醬用立式冷卻罐設備降溫太慢,他們的工藝流程基本上是這樣的:烘烤→冷卻→脫皮→一道研磨→拌料→二道研磨→冷卻→成品。這兩個缺陷在做小樣時是表現(xiàn)不出來的,運用到生產中表現(xiàn)特別明顯,就是一道研磨機出來的粘稠的花生醬與輔料短時間內混合均勻是很難的,這是造成缺陷一的主要原因;缺陷二是冷卻罐直徑太大,花生醬與冷面接觸面積太小,延長了降溫時間,減慢了降溫速度,當然產量就沒有了。根據(jù)上述缺陷,本人改變了花生醬工藝流程及降溫設備,其流程為:烘烤→冷卻→脫皮→拌料→一道研磨→二道研磨→冷卻→真空冷卻(暫存)→成品。該流程把拌料提到一道研磨前,優(yōu)點是花生顆粒與輔料短時間內就能攪拌均勻,在經過一道、二道膠體磨研磨混合,穩(wěn)定劑就更能與花生米充分混合均勻,這樣生產出來的花生醬不穩(wěn)定的比例很小,可以說沒有。造成花生醬不穩(wěn)定的原因不止一個,這個原因就可以排除。把立式冷卻罐,改為臥式刮板螺旋式冷卻器,優(yōu)點是花生醬很薄、很均勻短時間內大面積的與冷面接觸,迅速降溫,既保證了花生醬的質量,同時大幅度的提高了產量,一舉雙得,*后加了一臺真空冷卻罐,作為冷卻器的補充及灌裝前的暫存功能。通過以上工藝流程調整及設備的改進,花生醬的產量得到了保證,花生醬的質量不但符合國家標準,而且得到了廣大國內外客戶的認可,從而成功的打造了臨沂市*家花生醬企業(yè),結束了臨沂市不生產花生醬的歷史,使臨沂市成為山東省第四個能生產花生醬地級市(前三家濰坊、青島、棗莊主要是進口設備)。2007年中央電視臺報道莒南縣年出口花生醬過億美元。該工藝流程已在國內外多家企業(yè)成功應用;設備膠體磨方面全部實現(xiàn)了國產化,并出口到國外,用事實否定了上個世紀90年代國產設備不能生產出口花生醬的論斷。

要說合理的花生醬工藝及先進的設備當屬美國,我國上個世紀80年代從美國引進的4條花生醬流水線,其中一條落戶在山東濰坊市,另三條在江蘇、湖北等,發(fā)揮效能*好的應當數(shù)濰坊這一條線了,成就了當今中國花生醬*的品牌、質量及單品*高的價格。花生醬生產要有較先進的生產設備、特別是花生的研磨設備,IKN膠體磨轉速高達14000轉,磨頭分為三級,溝槽自上而下逐漸變淺,研磨效果更好。客觀的說,*的質量及單品*高的價格是建立在客觀條件之上的,那就是合理的工藝及先進而又昂貴的設備,其設備價格不是一般企業(yè)都能接受下來的,就一臺美產的花生醬研磨機來說,現(xiàn)在的RMB價格在30—60萬元,可想而知整條線的價格了。隨著花生醬國內外市場的不斷擴大,之后我國有的企業(yè)就從國外進口部分單機,與國內設備組裝成流水線,其效果也是很好。花生醬膠體磨就可以解決花生的研磨問題,*小粒徑可達200目甚至更高。花生醬高額的利潤不是一般花生制品所能比的,為此1998年本人受命開發(fā)花生醬產品并當年成功,經過多少次的試驗*終確定了穩(wěn)定型花生醬工藝,同時發(fā)現(xiàn)很多介紹花生醬工藝技術的書刊,其技術實地操作存在著兩個缺陷:一是質量缺陷,生產瓶裝穩(wěn)定型花生醬時,不穩(wěn)定(不穩(wěn)定是不合格項目之一)的花生醬數(shù)量大約占到6%左右,二是產量低,低的原因是花生醬用立式冷卻罐設備降溫太慢,他們的工藝流程基本上是這樣的:烘烤→冷卻→脫皮→一道研磨→拌料→二道研磨→冷卻→成品。這兩個缺陷在做小樣時是表現(xiàn)不出來的,運用到生產中表現(xiàn)特別明顯,就是一道研磨機出來的粘稠的花生醬與輔料短時間內混合均勻是很難的,這是造成缺陷一的主要原因;缺陷二是冷卻罐直徑太大,花生醬與冷面接觸面積太小,延長了降溫時間,減慢了降溫速度,當然產量就沒有了。根據(jù)上述缺陷,本人改變了花生醬工藝流程及降溫設備,其流程為:烘烤→冷卻→脫皮→拌料→一道研磨→二道研磨→冷卻→真空冷卻(暫存)→成品。該流程把拌料提到一道研磨前,優(yōu)點是花生顆粒與輔料短時間內就能攪拌均勻,在經過一道、二道膠體磨研磨混合,穩(wěn)定劑就更能與花生米充分混合均勻,這樣生產出來的花生醬不穩(wěn)定的比例很小,可以說沒有。造成花生醬不穩(wěn)定的原因不止一個,這個原因就可以排除。把立式冷卻罐,改為臥式刮板螺旋式冷卻器,優(yōu)點是花生醬很薄、很均勻短時間內大面積的與冷面接觸,迅速降溫,既保證了花生醬的質量,同時大幅度的提高了產量,一舉雙得,*后加了一臺真空冷卻罐,作為冷卻器的補充及灌裝前的暫存功能。通過以上工藝流程調整及設備的改進,花生醬的產量得到了保證,花生醬的質量不但符合國家標準,而且得到了廣大國內外客戶的認可,從而成功的打造了臨沂市*家花生醬企業(yè),結束了臨沂市不生產花生醬的歷史,使臨沂市成為山東省第四個能生產花生醬地級市(前三家濰坊、青島、棗莊主要是進口設備)。2007年中央電視臺報道莒南縣年出口花生醬過億美元。該工藝流程已在國內外多家企業(yè)成功應用;設備膠體磨方面全部實現(xiàn)了國產化,并出口到國外,用事實否定了上個世紀90年代國產設備不能生產出口花生醬的論斷。